+86 18920192883

Conocimiento de la bomba

07. 27, 2025

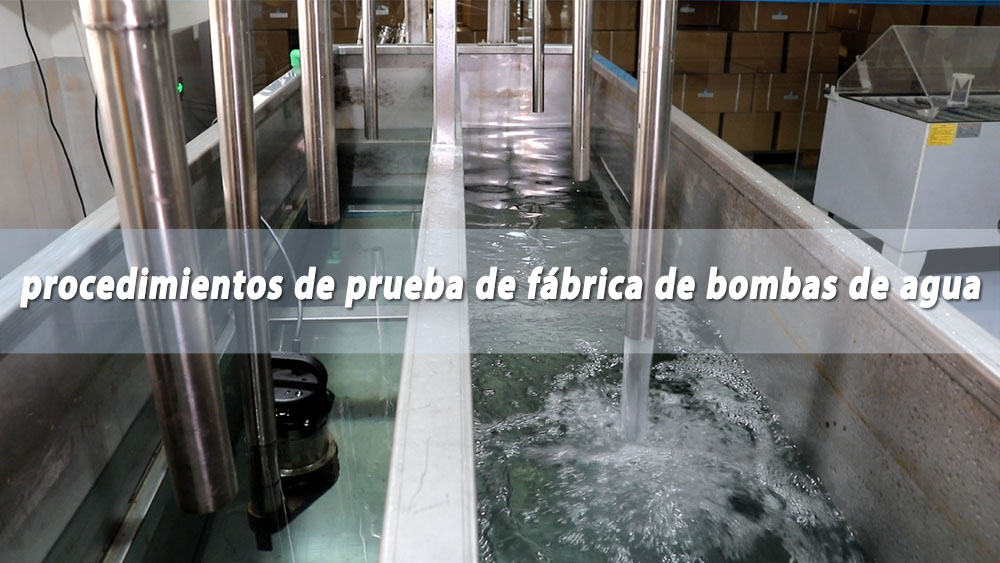

Antes de que una bomba salga de la fábrica, debe pasar una serie de pruebas rigurosas diseñadas para garantizar que funcione de manera confiable, cumpla con los estándares de la industria y brinde valor a largo plazo a sus usuarios finales. Las pruebas de fábrica son un paso esencial en el aseguramiento de la calidad, ya que minimizan fallos en etapas tempranas, generan confianza en los clientes y verifican el cumplimiento de normativas y certificaciones.

Este artículo explora los procedimientos críticos de prueba de bombas realizados por los fabricantes, incluyendo pruebas de caudal, presión y sellado. Aprenderás por qué estas pruebas son importantes, los métodos utilizados para realizarlas y cómo las pruebas garantizan finalmente el rendimiento robusto que los compradores esperan.

Las bombas desempeñan un papel vital en muchas industrias, desde la agricultura hasta sistemas químicos de alta presión. Estos sistemas exigen seguridad, confiabilidad y rendimiento óptimo bajo diversas condiciones. Las pruebas exhaustivas en fábrica garantizan que las bombas cumplan con requisitos estrictos antes de ser instaladas y operativas en el campo. He aquí por qué este paso es indispensable:

Cumplimiento de especificaciones de diseño

Las pruebas confirman que cada modelo de bomba opera según sus parámetros de diseño, como caudal, capacidad de presión o eficiencia energética.

Detección y prevención de defectos

Identifica y elimina defectos de fabricación o errores de ensamblaje que podrían provocar fallos, como fugas, vibraciones o ineficiencias en el rendimiento.

Prevención de problemas en campo

Al detectar posibles problemas desde el principio, las pruebas de fábrica reducen el tiempo de inactividad, los costos de servicio y la probabilidad de quejas de los clientes en el futuro.

Generando confianza en los clientes

Las pruebas exhaustivas y la documentación aseguran que los clientes se sientan seguros en su inversión, sabiendo que las bombas han sido evaluadas minuciosamente. Esto también respalda las reclamaciones de garantía si es necesario.

Obtención de certificaciones

Las pruebas suelen ser un requisito previo para certificaciones como ISO 9906, marcado CE o cumplimiento UL, demostrando adherencia a estándares globales de seguridad y rendimiento.

La prueba de caudal es una de las evaluaciones más fundamentales en la fabricación de bombas. Determina si la salida de la bomba coincide con sus especificaciones nominales, garantizando eficiencia y confiabilidad en diversas aplicaciones.

Propósito de la prueba de caudal

Los fabricantes realizan pruebas de caudal para verificar la capacidad de una bomba de entregar el volumen de líquido deseado en condiciones operativas específicas, generalmente medido en litros por minuto (L/min) o metros cúbicos por hora (m³/h). Esta prueba es crítica para aplicaciones donde el control preciso del flujo es esencial, como sistemas de riego, bombas contra incendios o procesos industriales.

Configuración de la prueba

Un circuito de prueba con un tanque de agua o sistema cerrado sirve como fuente de suministro.

El fluido pasa a través de un caudalímetro calibrado para medir el caudal.

Los datos se registran mediante un registrador de datos o software de monitoreo.

Condiciones de Prueba

Las bombas se prueban bajo diferentes alturas de carga (niveles de presión) o resistencias del sistema. Esto ayuda a los fabricantes a evaluar el rendimiento en diversos escenarios del mundo real.

Métricas Clave Evaluadas

Caudal Nominal – ¿La bomba alcanza el rendimiento anunciado?

Caudal Máximo – Determina el límite superior de capacidad.

Consistencia de la Curva de Caudal – Garantiza un funcionamiento suave sin fluctuaciones o paradas.

Normativas y Casos de Uso

Las pruebas de caudal suelen realizarse según las normas de rendimiento ISO 9906 o ANSI/HI (Hydraulic Institute). Tienen especial importancia para bombas utilizadas en agricultura, sistemas contra incendios o aplicaciones industriales.

Las bombas suelen operar bajo presiones significativas, especialmente en sistemas sellados o de alto rendimiento. Las pruebas de presión evalúan si una bomba puede soportar estas condiciones sin fugas, deformaciones o fallos.

Propósito de las Pruebas de Presión

Esta prueba garantiza que los componentes estructurales de la bomba, como la carcasa y las conexiones, puedan soportar presiones de operación (y a veces extremas) de manera segura.

Tipos de Pruebas de Presión

1. Prueba Hidrostática

La bomba se llena de agua y el sistema se presuriza por encima de su presión máxima de trabajo.

Se monitorean los componentes en busca de fugas, grietas o deformaciones estructurales durante la prueba.

2. Prueba de Rotura (Opcional)

La presión se incrementa gradualmente hasta que la bomba falla. Aunque es destructiva, valida los márgenes de seguridad al identificar los límites absolutos de resistencia.

Normas de Tiempo y Cumplimiento

Las pruebas suelen durar entre 1 y 5 minutos bajo la presión designada. Estándares como API 610 o ISO 5199 dictan parámetros específicos de prueba para diferentes tipos de bombas.

Aplicaciones

Las pruebas de presión son indispensables en entornos donde la bomba maneja fluidos a alta presión o opera en sistemas sellados.

Una de las características definitorias de una bomba bien construida es su capacidad para contener el fluido sin fugas. Las pruebas de estanqueidad evalúan la integridad de componentes como juntas tóricas, sellos mecánicos y empaquetaduras.

Propósito de las Pruebas de Estanqueidad

Esta prueba garantiza que la bomba pueda operar sin que el fluido escape de puntos críticos, lo cual es especialmente vital para bombas químicas, sumergibles o de sistemas cerrados.

Tipos de Pruebas de Estanqueidad

1. Prueba Estática

Se realiza con la bomba apagada, presurizando el sistema con agua o aire. Cualquier caída de presión o fuga visible indica un fallo.

2. Prueba Dinámica

La bomba se opera a su velocidad nominal mientras los inspectores monitorean fugas y otras anomalías bajo condiciones simuladas del mundo real.

Herramientas y Criterios de Aprobación

Los ingenieros utilizan sensores de presión, indicadores de tinte e inspecciones visuales para detectar posibles problemas. Una bomba aprueba la prueba si no hay fugas visibles y los cambios de presión se mantienen dentro del rango aceptable.

Importancia de las Pruebas de Estanqueidad

Esto es crucial para bombas utilizadas en procesamiento químico, sistemas sumergibles u otras situaciones donde la integridad del fluido no es negociable.

Aunque las pruebas de caudal, presión y estanqueidad son estándar, existen pruebas adicionales que se realizan según la aplicación específica de la bomba. Estas incluyen:

Pruebas de Vibración – Confirman que la bomba opera con vibración mínima, previniendo desgaste y ruido.

Pruebas de Nivel de Ruido – Esenciales para bombas utilizadas en entornos residenciales o sanitarios donde los niveles de sonido son importantes.

Pruebas de Resistencia de Aislamiento – Evalúan la integridad eléctrica de los devanados del motor.

Pruebas de Elevación de Temperatura – Verifican si el motor mantiene temperaturas seguras durante su funcionamiento.

Pruebas de Ciclos de Arranque-Parada – Simulan ciclos frecuentes de encendido/apagado para sistemas como bombas de refuerzo.

La documentación exhaustiva es una parte clave de las pruebas de fábrica. Un informe detallado incluye:

Número de serie, modelo y fecha de prueba.

Datos de rendimiento como flujo, altura de elevación, presión e integridad del sello.

Un resumen de aprobado/reprobado para cada prueba.

Firma del inspector para garantizar la responsabilidad.

Muchos fabricantes ahora utilizan sistemas de informes digitales como SCADA o MES para registrar y compartir resultados de manera eficiente. Estos informes son invaluables para auditorías de control de calidad, liberaciones de envío y certificaciones.

Las pruebas de fábrica son la primera línea de defensa para garantizar que las bombas cumplan con rigurosas expectativas de rendimiento y seguridad. Eliminan defectos, generan confianza en los clientes y demuestran el cumplimiento de estándares globales.

Si está adquiriendo bombas para su negocio, siempre solicite informes de pruebas detallados y certificaciones. Priorice fabricantes con procedimientos de prueba transparentes y estandarizados: son su mejor garantía de confiabilidad y calidad.

DIRECCIÓN

no.17 X Eda J IMEI en parque, área de desarrollo económico, TI dark gold, China

Teléfono

+86 18920192883

Correo electrónico

ENLACES RÁPIDOS