+86 18920192883

Conocimiento de la bomba

11. 05, 2025

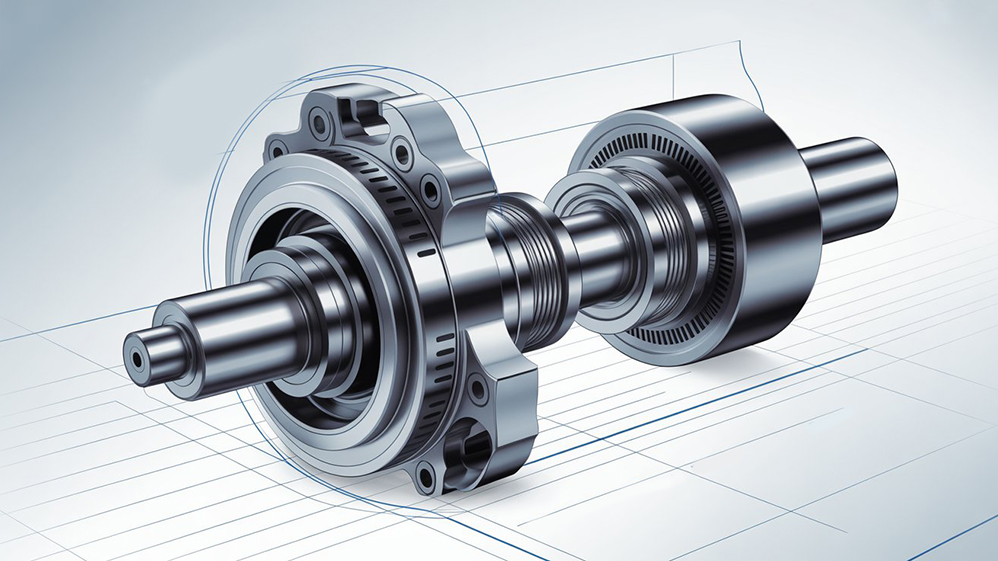

La alineación correcta del motor y la bomba es una piedra angular del mantenimiento industrial, que impacta directamente la eficiencia, confiabilidad y vida útil del sistema. Cuando se instalan una bomba y su motor, sus ejes deben estar precisamente alineados para que giren sobre un eje común. El desalineamiento, incluso por una fracción de milímetro, introduce fuerzas destructivas que causan vibración excesiva, desgaste prematuro de cojinetes y sellos, y una pérdida significativa de energía.

Esta guía explicará los fundamentos de la alineación de ejes, su importancia crítica y las consecuencias de no hacerlo correctamente. Cubriremos varios métodos de alineación, desde técnicas tradicionales hasta sistemas láser modernos, y proporcionaremos un procedimiento paso a paso para lograr una configuración precisa. Comprender estos principios es una parte clave de cualquier estrategia efectiva de instalación y mantenimiento de bombas.

La alineación de ejes es el proceso de posicionar los centros de rotación de dos o más ejes—en este caso, la bomba y su motor—de modo que sean colineales cuando la máquina esté funcionando en condiciones operativas normales. El objetivo es asegurar que la potencia del motor se transmita a la bomba de manera suave y eficiente a través del acoplamiento.

Existen dos tipos principales de desalineamiento:

Desalineamiento Paralelo (Descentrado): Ocurre cuando las líneas centrales de los ejes del motor y la bomba son paralelas pero no están en el mismo eje. Imagine dos ejes perfectamente nivelados pero descentrados.

Desalineamiento Angular: Ocurre cuando los ejes están en un ángulo uno respecto al otro. Un eje podría estar apuntando ligeramente hacia arriba o hacia abajo, o a la izquierda o derecha, en relación con el otro.

En la realidad, la mayoría de los problemas de desalineamiento son una combinación de desviaciones paralelas y angulares. Incluso pequeñas cantidades de desalineamiento pueden crear un estrés cíclico significativo en los ejes, acoplamientos, cojinetes y sellos en cada rotación. Esta es la razón por la cual la alineación precisa del motor y la bomba no es solo una recomendación, sino una necesidad.

Ignorar la alineación de ejes es una receta para costosos tiempos de inactividad no planificados. El estrés constante creado por el desalineamiento se manifiesta de varias maneras destructivas.

Aumento de Vibración y Ruido

El desalineamiento es una de las principales causas de vibración excesiva en la maquinaria. A medida que los ejes giran fuera de sincronía, el acoplamiento se ve forzado a flexionarse continuamente, creando vibración que se irradia por toda la bomba, el motor y la placa base. Esto no solo genera ruido disruptivo, sino que también ejerce estrés mecánico en todos los componentes conectados. El objetivo siempre es prevenir la vibración del equipo antes de que comience.

Desgaste Excesivo de Cojinetes y Sellos

La vibración y las cargas cíclicas del desalineamiento se transfieren directamente a los cojinetes tanto de la bomba como del motor. Esto conduce a un desgaste acelerado y acorta drásticamente su vida operativa. Se estima que el desalineamiento de ejes es responsable de más del 50% de todas las fallas de maquinaria rotativa, siendo la falla de los cojinetes el síntoma más común. De manera similar, la flexión del eje puede hacer que los sellos mecánicos se abran y cierren, permitiendo fugas y conduciendo a fallos prematuros.

Falla del Acoplamiento y Pérdida de Energía

Los acoplamientos flexibles están diseñados para acomodar un grado muy pequeño de desalineamiento, pero no son una cura para ello. Cuando se ven forzados a compensar un desalineamiento significativo, el acoplamiento mismo se desgastará rápidamente y fallará. Además, la energía requerida para flexionar constantemente el acoplamiento y superar las fuerzas vibratorias se desperdicia, lo que conduce a un aumento del consumo de energía y mayores costos operativos.

Vida Útil del Equipo Acortada

El efecto acumulativo de la vibración, el desgaste de los cojinetes y el daño de los sellos es una vida útil significativamente reducida tanto para la bomba como para el motor. Una máquina que debería durar décadas podría fallar en cuestión de meses o incluso semanas si se opera con una mala alineación.

Se utilizan varios métodos para la alineación de motores y bombas, que van desde comprobaciones básicas hasta mediciones digitales de alta precisión.

Regla y Galga de Espesores (Calibrador de Juegos): Este es el método más básico. Se coloca una regla a través de los dos cubos del acoplamiento y se utilizan galgas de espesores para medir cualquier espacio. Aunque es económico y útil para una alineación inicial aproximada, no es lo suficientemente preciso para la mayoría de las aplicaciones industriales modernas.

Método del Indicador de Cuadrante: Esta técnica utiliza uno o más indicadores de cuadrante montados en un eje para medir el movimiento relativo del otro eje mientras se giran. Las configuraciones comunes son la de reverso (o caras opuestas) y la de corona y cara. Este método es mucho más preciso que el de la regla, pero requiere mucha habilidad y tiempo para realizarlo correctamente.

Sistemas de Alineación Láser: Este es el estándar de la industria para la precisión. Las herramientas de alineación láser consisten en un emisor láser montado en un eje y un detector en el otro. A medida que los ejes giran, el sistema mide la posición exacta del haz láser y calcula los ajustes precisos necesarios. Este método es rápido, extremadamente preciso y menos propenso al error humano.

Antes de utilizar cualquier método de alineación, es obligatorio realizar una verificación de pie blando. El pie blando ocurre cuando uno de los pies del motor no se asienta plano sobre la placa base. Intentar realizar una alineación sin corregir esto dará lugar a lecturas inexactas y a una alineación fallida.

Una alineación exitosa sigue un proceso estructurado y metódico.

1. Preparación y Seguridad: Asegúrese de que el equipo esté bloqueado y etiquetado para evitar un arranque accidental. Limpie el área alrededor de los pies del motor y la placa base.

2. Inspección Inicial: Compruebe y corrija cualquier pie blando mediante calzos en el pie del motor apropiado hasta que los cuatro pies estén nivelados y asentados solidariamente. Inspeccione el acoplamiento en busca de desgaste o daños y sustitúyalo si es necesario.

3. Alineación Aproximada: Utilice una regla para realizar una alineación aproximada. Ajuste la posición del motor hasta que los ejes estén visualmente cerca de estar alineados. Esto ahorra tiempo durante la etapa de ajuste fino.

4. Alineación Fina: Configure sus indicadores de cuadrante o herramientas de alineación láser de acuerdo con las instrucciones del fabricante. Gire lentamente ambos ejes juntos y tome sus mediciones.

5. Ajuste de la Posición del Motor: Según las lecturas de su herramienta de alineación, realice ajustes verticales y horizontales. Utilice calzas de alta calidad precortadas para elevar el motor y realizar correcciones verticales. Utilice tornillos de fijación o golpes suaves para mover el motor horizontalmente.

6. Apriete y verifique nuevamente: Apriete los tornillos de sujeción del motor en forma de cruz para evitar que se desplace la alineación. Una vez apretados con el par de torsión correcto, realice una última medición para verificar que la alineación aún se encuentre dentro de la tolerancia.

7. Registre los resultados: Documente los valores de alineación finales en su registro de mantenimiento. Estos datos son valiosos para rastrear tendencias y solucionar problemas futuros.

Tener las herramientas adecuadas es esencial para un trabajo de alineación preciso y eficiente.

Herramientas de precisión: Galgas de espesores, indicadores de cuadrante con bases magnéticas o un sistema completo de alineación láser.

Herramientas manuales: Una llave dinamométrica para el apriete correcto de los tornillos, un juego de llaves combinadas y una regla de borde recto.

Accesorios para alineación: Un juego de calzas de acero inoxidable de alta calidad y precortadas, y un nivel de precisión.

Materiales de referencia: Las pautas de tolerancia de alineación del fabricante del equipo o las tablas de alineación estándar.

La alineación no es un evento único. Debe ser parte de una estrategia de mantenimiento integral.

Verifique la alineación regularmente: Verifique la alineación después de que la base se haya asentado (en instalaciones nuevas), después de un evento de vibración importante o como parte de su programa de mantenimiento preventivo anual.

Monitoree la vibración: Utilice análisis de vibraciones regular para detectar problemas de desalineación incipientes antes de que se vuelvan catastróficos.

No Confíe en los Acoplamientos Flexibles: Si bien los acoplamientos flexibles son necesarios, nunca deben usarse como una 【solución】 para una mala alineación. Alinee siempre con la tolerancia más ajustada posible.

Contemple el Crecimiento Térmico: Para equipos que operan a altas temperaturas, considere realizar una verificación de alineación 【en caliente】 para tener en cuenta la expansión térmica que puede alterar la alineación desde su estado en frío.

Incluso los técnicos con experiencia pueden cometer errores. Tenga cuidado con estas trampas comunes.

Ignorar el Pie Blando: Esta es la causa más común de trabajos de alineación fallidos.

Introducir Condiciones de Límite de Pernos: Apretar en exceso los pernos antes de completar la alineación puede deformar el bastidor de la máquina y dar lecturas falsas.

No Realinear Después de las Reparaciones: Verifique siempre la alineación después de reemplazar una bomba, motor, acoplamiento o cojinetes.

Usar Calzas de Baja Calidad o Dañadas: Las calzas oxidadas o dobladas pueden provocar una condición incorrecta de pie blando y ajustes inexactos.

La alineación precisa de motores y bombas es un elemento fundamental para una planta confiable. Es una inversión directa en la longevidad del equipo, la eficiencia operativa y la seguridad en el lugar de trabajo. Al minimizar la vibración y el estrés mecánico, la alineación adecuada prolonga la vida útil de los cojinetes, sellos y acoplamientos, reduce el consumo de energía y previene fallos costosos e inesperados.

Si bien los métodos tradicionales tienen su lugar, la precisión y eficiencia de las herramientas modernas de alineación láser las convierten en un activo invaluable para cualquier equipo de mantenimiento. Al adoptar la precisión, seguir las mejores prácticas y hacer de la alineación una parte central de su cultura de mantenimiento, puede asegurar que su equipo rotativo funcione de manera suave y confiable durante años.

DIRECCIÓN

no.17 X Eda J IMEI en parque, área de desarrollo económico, TI dark gold, China

Teléfono

+86 18920192883

Correo electrónico

ENLACES RÁPIDOS