+86 18920192883

Conocimiento de la bomba

11. 24, 2025

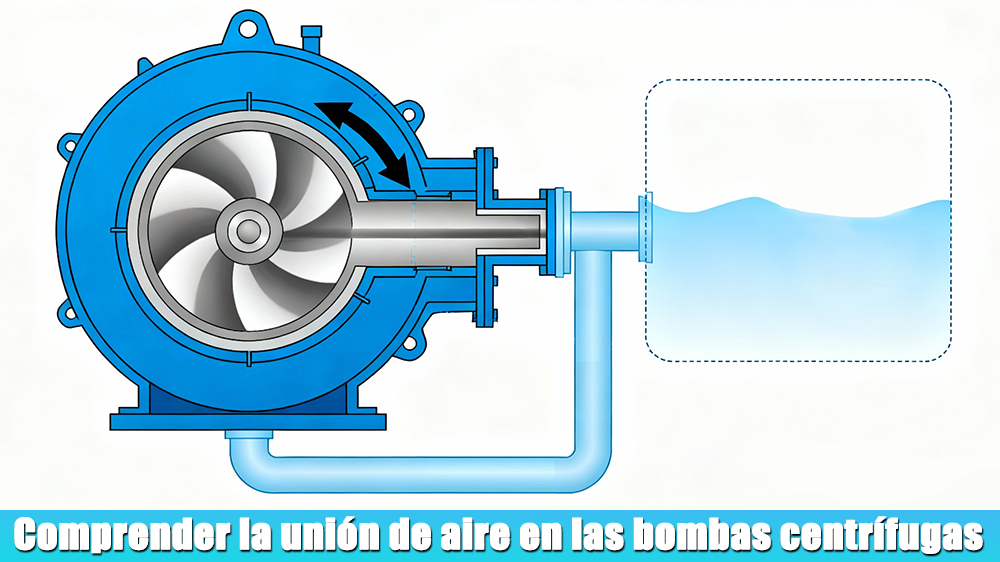

Una bomba centrífuga es el corazón de muchos sistemas de transferencia de fluidos, pero cuando el aire queda atrapado en su interior, puede provocar una condición grave conocida como aireación. Este problema común puede reducir drásticamente el rendimiento, causar fallos operativos e incluso provocar daños importantes en el equipo. Para los profesionales de mantenimiento e ingenieros, comprender la aireación en bombas centrífugas es clave para garantizar la confiabilidad y eficiencia del sistema.

Este artículo explorará qué es la aireación, sus causas principales y las señales a las que debe prestar atención. También proporcionaremos soluciones prácticas para la aireación para ayudarle a prevenir y resolver este problema crítico, manteniendo sus operaciones funcionando sin problemas.

La aireación ocurre cuando el aire u otros gases quedan atrapados en la carcasa de la bomba, específicamente alrededor del ojo del impulsor. Una bomba centrífuga está diseñada para mover líquido, no gas. Cuando se acumula un volumen significativo de aire, crea una bolsa de aire que rompe el flujo continuo de líquido.

El impulsor de la bomba gira dentro de esta bolsa de aire sin poder [agarrar] el fluido e impartirle energía. Como resultado, la bomba pierde su cebado y deja de bombear líquido, aunque el motor siga funcionando. Esta situación no es solo ineficiente; puede rápidamente llevar a sobrecalentamiento y daños mecánicos.

Las consecuencias de la aireación van desde pequeñas ineficiencias hasta fallos catastróficos. Reconocer su impacto es el primer paso para una solución efectiva de problemas de la bomba.

Pérdida Total de Flujo: El efecto más inmediato es una parada total en la descarga de fluido. La bomba funciona, pero no circula líquido a través del sistema.

Capacidad de Bombeo Reducida: Antes de una parada completa, puede notar una caída significativa en el caudal y la presión de descarga. La bomba lucha por realizar su función porque el aire atrapado interrumpe la acción hidráulica.

Sobrecalentamiento: El líquido que fluye a través de una bomba también sirve como refrigerante. Cuando la aireación detiene el flujo, se pierde este efecto de enfriamiento. La energía del impulsor giratorio se convierte en calor, que puede dañar sellos, cojinetes y otros componentes internos.

Daños Similares a la Cavitación: Aunque diferente de la cavitación verdadera (que implica la implosión de burbujas de vapor), las presiones y fuerzas erráticas causadas por la aireación pueden provocar picaduras y daños similares en el impulsor y la carcasa.

Vibración y Ruido: Una bomba que experimenta aireación a menudo funcionará con ruido y vibración excesivos mientras el impulsor gira libremente en la bolsa de aire.

Para prevenir la aireación, primero debe identificar cómo está entrando el aire al sistema. La fuente casi siempre está en el lado de succión de la bomba, donde la presión puede estar a o por debajo de la presión atmosférica.

1. Fugas en la Tubería de Succión

La causa más frecuente de aireación es la entrada de aire por fugas en la línea de succión. Debido a que la presión dentro de la línea de succión a menudo es negativa (vacío), cualquier pequeña grieta, unión floja o junta fallada introducirá aire en el sistema en lugar de hacer que el agua se fugue.

Puntos comunes de fuga incluyen:

Juntas de bridas

Roscas de tubería

Vástagos y cuerpos de válvulas

Grietas en la tubería de succión misma.

2. Niveles Bajos de Líquido en el Tanque de Succión

Si el nivel del líquido en el tanque de suministro o sumidero baja demasiado, se puede formar un vórtice en la superficie. Este efecto de remolino puede introducir aire directamente en la entrada de la tubería de succión. De manera similar, si el extremo de la tubería de succión queda descubierto, introducirá grandes cantidades de aire.

3. Aire Disuelto en el Fluido

Muchos líquidos contienen gases disueltos que pueden salir de la solución cuando la presión cae. A medida que el fluido entra en la zona de baja presión en el ojo del impulsor, estos gases disueltos pueden formar burbujas. Si sale suficiente gas de la solución, puede acumularse y causar bloqueo por aire. Esto es más común en aplicaciones donde el líquido está cerca de su punto de ebullición o ha sido agitado.

4. Cebado o Arranque Inadecuado

Para que una bomba centrífuga funcione, su carcasa debe estar completamente llena de líquido antes de que comience a funcionar. Si hay aire en la carcasa durante el arranque, la bomba no podrá crear la diferencia de presión necesaria para comenzar a bombear. Este es un problema común en sistemas que no son autocebantes.

Resolver el bloqueo por aire implica tanto solucionar el problema inmediato como implementar medidas preventivas. Aquí hay soluciones efectivas para mantener sus bombas libres de aire.

1. Realice una Inspección Minuciosa de las Líneas de Succión

El primer paso en la resolución de problemas de la bomba es verificar meticulosamente toda la línea de succión en busca de fugas.

Inspección Visual: Busque signos de corrosión o daño en tuberías, bridas y conexiones.

Prueba de Presión/Vacío: Aísle la línea de succión y presurícela con aire o un fluido de prueba para identificar fugas. Se puede aplicar una solución de crema de afeitar o jabón en las uniones para detectar burbujas.

Apretar Conexiones: Asegúrese de que todos los pernos en las bridas estén apretados con el par correcto y que todas las conexiones roscadas estén selladas correctamente con pasta para tuberías o cinta de PTFE.

2. Asegure una Inmersión Adecuada de la Entrada de Succión

Prevenga la formación de vórtices y la entrada de aire manteniendo un nivel de líquido adecuado por encima de la entrada de la tubería de succión. Una regla general es asegurar que la profundidad de inmersión sea al menos tres veces el diámetro de la tubería de succión. Si la formación de vórtices es un problema persistente, considere instalar un rompevórtices sobre la entrada.

3. Instale Válvulas de Purga de Aire

Para sistemas propensos a acumular aire, instalar una válvula de purga de aire automática en el punto más alto de la carcasa de la bomba o de la tubería de descarga puede ser muy efectivo. Esta válvula ventila automáticamente el aire atrapado cuando la bomba está en funcionamiento y permite que entre aire cuando la bomba está apagada, lo que puede ayudar a drenar el sistema si es necesario.

4. Implemente Procedimientos de Cebado Correctos

Asegúrese de que los operadores sigan procedimientos de cebado estrictos. La carcasa de la bomba debe estar completamente llena de líquido antes del arranque.

Cebado Manual: Utilice un embudo o una línea de cebado dedicada para llenar la carcasa hasta que el líquido se desborde.

Bombas Autocebantes: En aplicaciones donde la bomba está ubicada por encima de la fuente del líquido, el uso de una bomba centrífuga autocebante puede eliminar por completo los problemas de cebado.

Válvulas de Pie: La instalación de una válvula de pie al final de la línea de succión ayuda a mantener la línea llena de líquido cuando la bomba está apagada, evitando la necesidad de volver a cebar en cada arranque.

La aireación es un problema evitable que puede tener consecuencias graves para sus bombas centrífugas. Al comprender sus causas—desde fugas en la línea de succión hasta niveles de líquido inadecuados—puede tomar medidas específicas. Las inspecciones regulares, los procedimientos operativos adecuados y modificaciones simples como instalar válvulas de purga de aire son todas soluciones efectivas para la aireación.

El mantenimiento proactivo y la diligente resolución de problemas de la bomba son las mejores defensas contra la aireación. Al mantener el aire fuera de su sistema, protege su equipo de daños, garantiza un rendimiento confiable y mantiene la eficiencia de toda su operación de manejo de fluidos.

DIRECCIÓN

no.17 X Eda J IMEI en parque, área de desarrollo económico, TI dark gold, China

Teléfono

+86 18920192883

Correo electrónico

ENLACES RÁPIDOS